Lumag, producent klocków hamulcowych Breck, podnosi standardy. Kosztem 14 milionów złotych fabryka mieszcząca się w Budzyniu w wojewódzkie wielkopolskim wzbogaciła się o nowoczesną linię do produkcji nakładek antypiskowych (tzw. shimów).

Inwestycja umożliwi nie tylko usprawnienie procesu wytwarzania, ale w przyszłości wpłynie również na innowacyjność oferowanych przez firmę rozwiązań.

Zobacz także:

Shim to jeden z kluczowych elementów budowy klocka hamulcowego, który odpowiada za tłumienie drgań i zapobiega piskom. Dotychczasowa metoda produkcji tej części wymagała zastosowania wielu różnych pras, przy czym sam proces był wielostopniowy. Dział Badań i Rozwoju firmy Lumag na bazie rozwiązań udostępnionych przez szwajcarskiego producenta maszyn przemysłowych spółkę Bruderer, opracował nową metodę wytwarzania nakładek antypiskowych.

Obecnie w procesie jego produkcji wykorzystuje się maszyny, które w danym momencie mogą wykonać tylko jeden zabieg z grupy operacji wytłaczania. W rezultacie cały proces jest mało wydajny oraz nieefektywny pod kątem ekonomicznym ze względu na konieczność wykonywania przezbrojeń narzędzi, jak też konieczności posiadania wielu pras.

Inwestycja stworzy również producentowi klocków hamulcowych Breck doskonałe warunki do udoskonalania swoich wyrobów. Nowoczesna linia produkująca shimy będzie idealnym wsparciem dla bardzo dobrze wyposażonego stanowiska dynamometrycznego do badania hamulców. W rezultacie innowacyjne konstrukcje będą mogły zostać wyprodukowane w fazie prób, a następnie przebadane pod kątem ich funkcjonalności na stanowiskach badawczych.

– Opracowana przez firmę Lumag technologia zakłada powstanie gotowego wyrobu w ramach pojedynczej maszyny. W konsekwencji skomplikowana logistyka koordynacji wielu półproduktów wytwarzanych na kilku, oddzielnych stanowiskach zostanie zastąpiona przez nadzór nad tylko jednym urządzeniem. Dodatkowo skoncentrowanie produkcji wewnątrz zakładu w Budzyniu umożliwi lepszą kontrolę jakości wykonania, co będzie miało bezpośredni wpływ na poprawę niezawodności wytwarzanych elementów – tłumaczy Marek Paszkiel, szef produkcji Lumag.

Firma od samego początku swojej działalności stawia na innowacyjność. Najlepszym dowodem może być stworzona w 2003 roku marka klocków hamulcowych Breck, dedykowanych samochodom osobowym oraz dostawczym, w ramach której do produkcji wdrożony został system kontroli jakości CompressControl.

– Wierzymy, że dbałość o każdy szczegół i ciągłe poszukiwanie nowych rozwiązań pozwala nam oferować produkty, które są w stanie sprostać wymaganiom nawet najbardziej wymagających klientów. Zastosowanie pierwszej tego rodzaju na świecie aplikacji do produkcji nakładek antypiskowych jest doskonałym potwierdzeniem naszego nieustannego dążenia do doskonałości – mówi Marek Żak, prezes spółki Lumag, producenta klocków hamulcowych Breck.

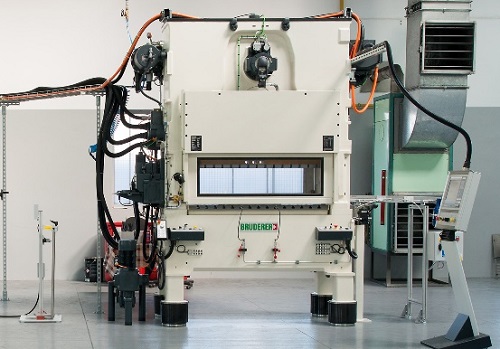

W związku z realizacją wartego 14 milionów złotych projektu zakupiono i uruchomiono w fabryce w Budzyniu nową linię produkującą shimy. W jej skład wchodzi prasa BSTA 510 oraz urządzenia peryferyjne: zespół rozwijania i prostowania taśmy materiału na wejściu, automatycznego odbioru, pakowania i etykietowania. Wytwórca urządzenia, szwajcarska firma Bruderer, to niekwestionowany światowy lider w produkcji pras szybkiego tłoczenia, stosujący rozwiązania konstrukcyjne niespotykane w innych maszynach tego typu na świecie.

– Poza tłumieniem drgań i zapobieganiu piskom nakładki antypiskowe dodatkowo pełnią funkcję izolatora termicznego, stanowiąc dodatkową barierę przed nadmiernym nagrzewaniem się zacisku i płynu hamulcowego. Ten jeden z kluczowych elementów w konstrukcji klocka hamulcowego najczęściej wykonany jest z płytki metalowej o niewielkiej grubości – ok. 0,4 mm – pokrytej jedno lub obustronnie cienką warstwą – ok. 0.15 mm – gumy. Rzadziej spotykanym rozwiązaniem stanowiącym dodatkową warstwę tłumiącą jest element wielowarstwowy będący wynikiem połączenia tkaniny oraz gumy. Zastosowanie blach antypiskowych jest stosunkowo drogim rozwiązaniem, które podnosi koszty wytworzenia o 10 – 20 proc., dlatego nie jest ono stosowane przez wszystkich producentów klocków hamulcowych. Produkty Breck w 90 proc. są wyposażone w shimy – zaznacza Tomasz Orłowski, szef Działu Badań i Rozwoju Lumag.

![PEKIN 2024: MINI ZAPREZENTUJE GAMĘ SWOICH NOWYCH MODELI Podczas 18. Międzynarodowej Wystawy Motoryzacyjnej 2024 w Pekinie fani MINI mogą spodziewać […]](https://www.newsauto.pl/wp-content/uploads/2024/04/Pekin-2024-MINI-Aceman-65x65.jpg)

![POZNAŃ MOTOR SHOW: RENAULT ZAPREZENTUJE SCENICA E-TECH ELECTRIC W dniach 4-7 kwietnia, marka Renault weźmie udział w Poznań Motor Show […]](https://www.newsauto.pl/wp-content/uploads/2024/04/Renault-Scenic-E-Tech-electric-65x65.jpg)

![BRACIA SZKOPEK INACZEJ NIŻ BRACIA KLICZKO ALE PO SWÓJ SUKCES Mistrzowie świata w boksie, Władymir i Witalij Kliczko obiecali kiedyś swojej mamie, […]](https://www.newsauto.pl/wp-content/uploads/2018/05/szkoepk-naszym3-65x65.jpg)

![SMUTNY OKRES CZYLI NIGDY O WAS NIE ZAPOMNIMY Styczeń jest bardzo smutnym miesiącem dla polskich fanów rajdów samochodowych. I nie […]](https://www.newsauto.pl/wp-content/uploads/2018/01/odeszli1-65x65.jpg)

![FORMUŁA 1: SHELL I SCUDERIA FERRARI NADAL CHCĄ WYGRYWAĆ Shell i Scuderia Ferrari przedłużają partnerstwo. Ma ono zaowocować opracowaniem lepszych produktów, […]](https://www.newsauto.pl/wp-content/uploads/2021/03/Shell-Ferrari1-65x65.jpg)

![FORMUŁA 1: OFICJALNE AUTA MERCEDESA Z NOWYM DESIGNEM Mercedes- AMG Official Safety Car to oficjalny samochód bezpieczeństwa, który obok samochodu […]](https://www.newsauto.pl/wp-content/uploads/2021/03/mercedes-f1-safety1-65x65.jpg)

![RAJD MEMORIAŁ KULIGA I BUBLEWICZA: SUKCES RATAJCZYKA I SZCZŚNIAKA Michał Ratajczyk pilotowany przez Jędrzeja Szcześniaka (Skoda Fabia Rally 2 EVO) zdominowali […]](https://www.newsauto.pl/wp-content/uploads/2024/04/Rajd-Memorial-Kuliga-i-Bublewicza-65x65.jpg)

![WRC: M-SPORT FORD WRT OGŁOSIŁ SKŁAD NA 2024 ROK M-Sport Ford World Rally Team ogłosił, że Adrien Fourmaux i Alex Coria […]](https://www.newsauto.pl/wp-content/uploads/2023/12/M-Sport-Ford-World-Rally-sklad-2024-65x65.jpg)

![PIKES PEAK: IONIQ 5 N CZARNYM KONIEM HYUNDAI-A W KLASIE ELEKTRYKÓW Hyundai IONIQ 5 N w wyścigu Pikes Peak – misja: pobić rekord […]](https://www.newsauto.pl/wp-content/uploads/2024/04/Pikes-Peak-Hyundai-IONIQ-5-N-65x65.jpg)

![SEAT LEON CUP RACER 2015 – SPORTOWE DNA MARKI W latach 2008-2010 oraz 2014-2016 na europejskich torach rozgrywane były zawody jednej […]](https://www.newsauto.pl/wp-content/uploads/2024/04/SEAT-Leon-Cup-Racer-2015-65x65.jpg)

![RENAULT: POLSKA PREMIERA SENICA E-TECH ELECTRIC – RUSZYŁY ZAMÓWIENIA! W 1996 roku Renault Scenic zrewolucjonizował rynek – stał się pierwszym kompaktowym […]](https://www.newsauto.pl/wp-content/uploads/2024/04/Renault-Scenic-E-Tech-electric-1-65x65.jpg)

![MAZDA: NOWA, FLAGOWA CX-80 DEBIUTUJE NA EUROPEJSKIM RYNKU Nowa, wyposażona w trzy rzędy siedzeń, Mazda CX-80 zadebiutowała w Europie podczas […]](https://www.newsauto.pl/wp-content/uploads/2024/04/Mazda-CX-80-1-65x65.jpg)

![SUZUKI: RABATY NA MOTOCYKLE PRZED ROZPOCZĘCIEM SEZONU 2024 Motocykle Suzuki w rozsądnych cenach – rabaty przed rozpoczęciem sezonu 2024 Kiedy […]](https://www.newsauto.pl/wp-content/uploads/2024/02/Suzuki-motocykle-wyprzedaz-2023-65x65.jpg)

![SUZUKI: RUSZA KOLEJNA EDYCJA AKCJI SERWISOWEJ “WIOSNA W LUTYM” Dokładnie pierwszego lutego startuje kolejna edycja akcji serwisowej „Wiosna w lutym 2024”. […]](https://www.newsauto.pl/wp-content/uploads/2024/01/Suzuki-Wiosna-w-lutym-2024-65x65.jpg)

![MAZDA: NAJLEPSZE TRASY I MIEJSCA W POLSCE W STYLU SLOW Już od kilku sezonów Mazda rozwija przewodnik dla zmotoryzowanych turystów – Slow […]](https://www.newsauto.pl/wp-content/uploads/2024/03/Mazda-przewodnik-Slow-Road-65x65.jpg)

![NISSAN: SZCZĘŚLIWY FINAŁ WYPRAWY “OD BIEGUNA DO BIEGUNA” Chris i Julie Ramsey ukończyli podróż na biegun południowy na Antarktydzie w […]](https://www.newsauto.pl/wp-content/uploads/2023/12/Nissan-od-nieguna-do-bieguna-65x65.jpg)

![SEAT: HISTORIA SUV-ÓW HISZPAŃSKIEJ MARKI W latach 2016-2018 SEAT wprowadził na rynek trzy zupełnie nowe modele SUV-ów: […]](https://www.newsauto.pl/wp-content/uploads/2024/04/SEAT-historia-SUV-ow-65x65.jpg)

![PIERWSZA JADA: NOWY NISSAN JUKE HYBRID WKROCZYŁ DO POLSKI! Nissan Juke jest teraz dostępny w wersji wyposażonej w zaawansowany napęd hybrydowy, […]](https://www.newsauto.pl/wp-content/uploads/2022/06/Nissan-Juke-Hybrid-1-65x65.jpg)

![RENAULT: NOWY EXPRESS VAN DLA PROFESJONALISTY (PIERWSZA JAZDA) Nowy Express Van to praktyczna i wydajna furgonetka przeznaczona w szczególności dla […]](https://www.newsauto.pl/wp-content/uploads/2021/06/Renault-Express-Van_01-65x65.jpg)

![CO ZROBIĆ, GDY KOSZT LEASINGU PRZEKRACZA NASZE MOŻLIWOŚCI? Ostatnie miesiące w gospodarce przebiegają pod znakiem rosnących stóp procentowych, inflacji oraz […]](https://www.newsauto.pl/wp-content/uploads/2022/09/Splata-leasingu-65x65.jpg)

![TRANSPORT: WZMOŻONE KONTROLE I WYSOKIE KARY W UE W UE pojawia się coraz więcej kontroli związanych z respektowaniem dyrektywy o […]](https://www.newsauto.pl/wp-content/uploads/2020/11/transpor100-65x65.jpg)

![OPEL: PREMIERA SPORTOWYCH MODELI ASTRA GSe I ASTRA SPORTS TOURER GSe Sportowa przyszłość Opla jest elektryczna: hybrydy plug‑in Astra GSe i Astra Sports […]](https://www.newsauto.pl/wp-content/uploads/2023/02/Opel-Astra-GSe-i-Astra-Sports-Tourer-GSe-65x65.jpg)

![NISSAN: SPECJALNA WERSJA ARIYA NA WYPRAWĘ OD “BIEGUNA DO BIEGUNA” Nissan prezentuje wyjątkową wersję crossovera ARIYA przygotowaną na wyprawę „Od bieguna do […]](https://www.newsauto.pl/wp-content/uploads/2023/02/Nissan-Ariya-od-bieguna-do-bieguna-65x65.jpg)

![GOODYEAR: NOWA OPONA DUNLOP ALL SEASON 2 Goodyear wprowadza nową oponę całoroczną Dunlop All Season 2 z innowacyjnymi rozwiązaniami […]](https://www.newsauto.pl/wp-content/uploads/2024/04/Dunlop-All-Season-2-65x65.jpg)

![GOODYEAR: OPONY Z LINII UUHP WYBRANE DO NOWEGO PORSCHE 911 GT3 RS Opony Goodyear Eagle F1 SuperSport R i SuperSport RS z linii UUHP […]](https://www.newsauto.pl/wp-content/uploads/2024/04/Goodyear-Porsche-911-GT3-RS-65x65.jpg)

![VOLKSWAGEN: WYRÓŻNIENIA EURO NCAP DLA ID.BUZZ CARGO I CADDY CARGO Dwa wyróżnienia od Euro NCAP dla modeli Volkswagen Samochody Dostawcze: ocena Platinum […]](https://www.newsauto.pl/wp-content/uploads/2024/03/Volkswagen-ID.-Buzz-Cargo-Caddy-Cargo-Euro-NCAP-65x65.jpg)

![MERCEDES-BENZ: KOBIECE MANEKINY W TESTACH ZDERZENIOWYCH Ma około 1,5 metra wzrostu, waży 49 kilogramów i – jak w […]](https://www.newsauto.pl/wp-content/uploads/2024/02/Mercedes-Benz-kobiece-manekiny-65x65.jpg)

![T&E: BĘDĄ NOWE CELE REDUKCJI CO2 DLA POJAZDÓW CIĘŻKICH Producenci będą musieli obniżyć średnią emisję nowych samochodów ciężarowych o 45% w […]](https://www.newsauto.pl/wp-content/uploads/2024/04/TE-wzmocnienie-celow-redukcji-emisji-CO2-65x65.jpg)

![SHELL: DALSZY ROZWÓJ INFRASTRUKTURY EV I LNG W ostatnim czasie firma oddała do użytku 4 nowe ładowarki Shell Recharge […]](https://www.newsauto.pl/wp-content/uploads/2024/04/Shell-Recharge-i-LNG-65x65.jpg)

![CZY I KIEDY PŁUKANIE SILNIKA JEST KONIECZNE? Temat płukania silnika budzi sporo kontrowersji, zarówno wśród kierowców, jak i mechaników. […]](https://www.newsauto.pl/wp-content/uploads/2024/03/Q-Service-Castrol-plukania-silnika-65x65.jpg)

![CUPRA: KTÓRY PAKIET OŚWIETLENIA W MODELU LEON WYBRAĆ? Odpowiednie oświetlenie zewnętrzne samochodu nie tylko pozwala kierowcy widzieć więcej – sprawia […]](https://www.newsauto.pl/wp-content/uploads/2024/03/CUPRA-Leon-dobor-reflektorow-65x65.jpg)

![RENAULT TRUCKS: T RED – NOWA SERIA UŻYWANYCH SAMOCHODÓW CIĘŻAROWYCH Renault Trucks prezentuje specjalną serię używanych samochodów ciężarowych T Red. To zrównoważone […]](https://www.newsauto.pl/wp-content/uploads/2024/04/Renault-Trucks-T-Red-65x65.jpg)