ZOE, flagowy model w ofercie elektrycznych samochodów Renault, jest produkowane w zakładzie we Flins od końca 2012 roku. Produkcja odbywa się na wspólnych liniach z nowym Clio i Clio Gama 2012.

W ciągu jednego roku w zakładzie udało się uruchomić produkcję modelu ZOE i nowego Clio, dwóch samochodów o strategicznym znaczeniu dla marki, a jednocześnie bardzo różnych na tych samych liniach produkcyjnych.

Zobacz także:

ECO

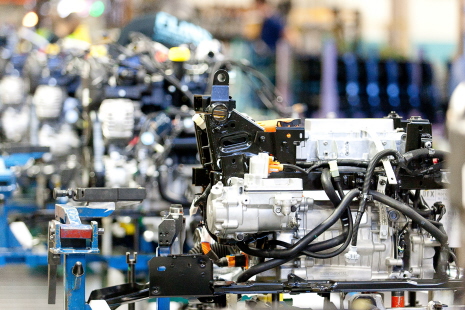

Wprowadzenie Renault ZOE oznacza początek nowej ery – środków transportu o zerowej emisji, dostępnych dla szerokich rzesz użytkowników. Pojazd, od początku zaprojektowany jako samochód wyłącznie z napędem elektrycznym, jest wyposażone w najbardziej zaawansowane technologie w tej dziedzinie.

– Pojawienie się samochodu elektrycznego mogłoby pociągnąć za sobą duże zmiany, ale staraliśmy się tak zorganizować produkcję, aby było jak najmniej modyfikacji – powiedział Didier Lehingue, zastępca dyrektora technicznego zakładu.

W celu zapewnienia optymalnego opracowania nowego procesu produkcji powołano zespół 20 pracowników, pod kierownictwem Davida Garreau, odpowiedzialny za wdrożenie nowego modelu do produkcji. Zespół rozpoczął prace w czerwcu 2009 roku. Miał 2,5 roku na opracowanie wielkoseryjnej produkcji ZOE na jednej linii we Flins, spełniającej wysokie wymagania jakościowe marki. Podczas pierwszego etapu prac, trwającego niemal rok, zespół projektowy zajął się organizacją wdrożenia produkcji przemysłowej ZOE.

Celem było znalezienie inteligentnych rozwiązań, obejmujących zarówno konstrukcję samochodu, jak i metody produkcji, aby dostosować istniejące instalacje produkcyjne, przy jednoczesnym ograniczeniu kosztów związanych z uruchomieniem produkcji nowego modelu. Wykorzystano na przykład w pełni sprawne roboty Acma i ABB starszej generacji. Na tym polega właśnie zasada „carry over”. Po wielu godzinach poświęconych na dyskusje, opracowanie prognoz, szacunków liczbowych i wycenę kosztów oraz finalne opracowanie pełnego procesu produkcji, zapadły decyzje dotyczące wyboru optymalnych technologii i instalacji.

Dostosowanie linii produkcyjnej

Rozpoczęcie produkcji modelu ZOE wymagało również wprowadzenia kilku bardziej radykalnych modyfikacji. Najtrudniejsze było wprowadzenie odpowiednich zmian na wydziale blacharskim, przy produkcji drzwi i tylnej klapy.

Należało uzyskać wystarczającą elastyczność linii montażowej, aby móc produkować na niej drzwi i klapy do 4 różnych modeli – ZOE, nowego Clio, Clio Gama 2012 i nowego Clio RS – zamiast poprzednich dwóch – Clio III i Clio III RS. Zagruntowane nadwozia wersji RS są lakierowane i montowane w zakładzie w Dieppe. W tym celu dokonano zasadniczych zmian w organizacji i wyposażeniu zakładu w okresach letnich przerw w latach 2011 i 2012. Zrównano i oczyszczono teren o powierzchni odpowiadającej połowie boiska do piłki nożnej. Poszczególne urządzenia zostały odcięte od swych podstaw za pomocą potężnych nożyc i wysłane na złom, płyta podłogowa została skuta i wylana na nowo.

W tej całkowicie odnowionej strefie zamontowanych zostało łącznie 550 robotów, w tym 150 dodatkowych dla zapewnienia wystarczającej elastyczności całej linii oraz umożliwienia wykonywania dodatkowych, specyficznych dla ZOE operacji spawalniczych. W celu uzyskania 5 gwiazdek w testach zderzeniowych Euro NCAP, należało wzmocnić układ jezdny ZOE w celu zapewnienia skutecznej ochrony umieszczonego pod podłogą akumulatora. Na linii produkcyjnej oznacza to 500 dodatkowych punktów zgrzewania w porównaniu do konwencjonalnych samochodów. Linia montażowa została przedłużona o sekcję, w której do podłogi ZOE mocowany jest akumulator trakcyjny. Podczas montażu modeli Clio Gama 2012 i nowego Clio, w sekcji tej nie jest wykonywana żadna operacja. W rezultacie ta sama linia montażowa umożliwia całkowicie płynną produkcję trzech różnych modeli.

Wydział montażu akumulatorów

Po raz pierwszy montaż akumulatorów jest wykonywany bezpośrednio w zakładzie Renault, na stworzonym od podstaw wydziale o powierzchni 500 m², przez ostatnie półtora roku objętym klauzulą najwyższej poufności. Wydział montażu akumulatorów spełnia najostrzejsze kryteria jakości i bezpieczeństwa. W swojej koncepcji jest on bardziej zbliżony do sali laboratoryjnej niż standardowego wydziału produkcyjnego. W celu zapewnienia personelowi maksimum bezpieczeństwa, zespół projektowy postawił na jak największą automatyzację całego procesu, w szczególności jeśli chodzi o czynności wykonywane na akumulatorze naładowanym do 400 V.

Dlatego aż 34% czynności jest wykonywanych przez roboty, podczas gdy w standardowym zakładzie montażowym wskaźnik ten wynosi 10 proc. Wszyscy pracownicy wydziału montażu akumulatorów otrzymali odpowiednie przeszkolenie, uprawniające ich do wykonywania pracy w tak specyficznym środowisku. Wydział jest podzielony na dwie wyraźnie różniące się strefy bezpieczeństwa, jedną do 60 V, drugą do 400 V. W celu ograniczenia groźby porażeń, czynności wykonywane ręcznie są w większości ulokowane w strefie „60 V”.

Pierwsze ZOE wjeżdża na linię produkcyjną

We wrześniu 2012 roku – na taśmie produkcyjnej w zakładzie rozpoczął się pełny proces montażu pierwszego egzemplarza ZOE. Po 6 godzinach trwania procesu montażowego, ZOE zjechało z taśmy produkcyjnej i wjechało do 25-metrowego tunelu, w którym pod silnym światłem przeprowadzane są kontrole jakości. Pozostało tylko uruchomić pierwszy egzemplarz auta. Zadanie to przypadło Yvanowi Nordezowi, odpowiadającemu za projekt wdrożenia przemysłowego ZOE.

Tym samym dla 2800 pracowników zakładu zakończony został etap prac zespołu projektowego, a rozpoczęła się produkcja seryjna nowego modelu. W marcu 2013 zakład osiągnął pełnię mocy produkcyjnych i nowy, w 100 proc. elektryczny model jest produkowany obecnie na potrzeby 11 rynków zbytu.

![PORSCHE: TRZY NOWE 480-KONNE WARIANTY PORSCHE 911 Z NAPĘDEM NA 4 KOŁA Porsche poszerza ofertę wersji 911 z napędem na cztery koła: po debiucie […]](https://www.newsauto.pl/wp-content/uploads/2025/07/Porsche-911-Carrera-4S-Carrera-4S-Cabriolet-Targa-4S-65x65.jpg)

![JEEP: NOWY COMPASS – NAJBARDZIEJ AERODYNAMICZNY MODEL W HISTORII MARKI Marka Jeep przedstawia przełomową ewolucję swojego najbardziej globalnego modelu, prezentując debiutującego właśnie […]](https://www.newsauto.pl/wp-content/uploads/2025/07/Jeep-Compass-65x65.jpg)

![SHANGHAI 2025: STRATEGIA PRODUKTOWA MARKI OMODA & JAECOO Targi Auto Shanghai 2025 stały się dla OMODA & JAECOO okazją do […]](https://www.newsauto.pl/wp-content/uploads/2025/05/Shanghai-2025-OMODA-JAECOO-65x65.jpg)

![EV EXPERIENCE 2025: NISSAN PREZENTUJE ARIYA NISMO ORAZ INTERSTAR-E Marka Nissan, reprezentowana w Polsce przez firmę Astara, po raz kolejny bierze […]](https://www.newsauto.pl/wp-content/uploads/2025/05/EV-Experience-Nissan-65x65.jpg)

![RAJD POLSKI 2025: EUROPEJSKA CZOŁÓWKA NA STARCIE W MIKOŁAJKACH 74 załogi widnieją na listach zgłoszeń ORLEN OIL 81. Rajdu Polski. Kierowcy […]](https://www.newsauto.pl/wp-content/uploads/2025/06/Rajd-Polski-2025-lista-zgloszen-65x65.jpg)

![RAJD NADWIŚLAŃSKI: ATAK NA OSTATNIEJ PĘTLI – MATULKA PO RAZ DRUGI! Jakub Matulka wygrał Rajd Nadwiślański, 2. rundę Rajdowych Samochodowych Mistrzostw Polski. Kierowca […]](https://www.newsauto.pl/wp-content/uploads/2025/05/Rajd-Nadwoslanski-meta-65x65.jpg)

![LAND ROVER: DEFENDER KOŃCZY PIERWSZE TESTY PROTOTYPU RAJDOWEGO Marka Defender przyspieszyła przygotowania do debiutu w Mistrzostwach Świata w Rajdach Terenowych […]](https://www.newsauto.pl/wp-content/uploads/2025/06/Defender-Dakar-D7X-R-65x65.jpg)

![CUPRA: JEDEN SPORTOWY WEEKEND I 3 ZWYCIĘSTWA W 3 RÓŻNYCH MISTRZOSTWACH W miniony weekend marka CUPRA odniosła sukcesy na 3 legendarnych arenach motosportu. […]](https://www.newsauto.pl/wp-content/uploads/2025/06/CUPRA-65x65.jpg)

![FORMUŁA 1: SHELL I SCUDERIA FERRARI NADAL CHCĄ WYGRYWAĆ Shell i Scuderia Ferrari przedłużają partnerstwo. Ma ono zaowocować opracowaniem lepszych produktów, […]](https://www.newsauto.pl/wp-content/uploads/2021/03/Shell-Ferrari1-65x65.jpg)

![FORMUŁA 1: OFICJALNE AUTA MERCEDESA Z NOWYM DESIGNEM Mercedes- AMG Official Safety Car to oficjalny samochód bezpieczeństwa, który obok samochodu […]](https://www.newsauto.pl/wp-content/uploads/2021/03/mercedes-f1-safety1-65x65.jpg)

![ALPINE: 70 LAT KULTOWEJ MARKI NA RYNKU Alpine to marka, która od 1955 roku nie tylko tworzy samochody, ale […]](https://www.newsauto.pl/wp-content/uploads/2025/06/Alpine-65x65.jpg)

![SEAT: OD 5 DO 3200 SAMOCHODÓW DZIENNIE 9 maja 1950 roku SEAT S.A. uruchomił swoje silniki, rozpoczynając ekscytującą podróż […]](https://www.newsauto.pl/wp-content/uploads/2025/05/SEAT-75-lat-65x65.jpg)

![GOODYEAR: JAK ZADBAĆ O BEZPIECZEŃSTWO PRZED WAKACYJNĄ PODRÓŻĄ? Gotowi na lato? Goodyear radzi, jak zadbać o bezpieczeństwo przed wakacyjną podróżą […]](https://www.newsauto.pl/wp-content/uploads/2025/07/Goodyear-wakacyjne-podroze-65x65.jpg)

![MAZDA: BEZPIECZNE WAKACYJNE PODRÓŻE W DUCHU SLOW Podróżowanie samochodem po Polsce zapewnia swobodę — możesz zaplanować trasę zgodnie z […]](https://www.newsauto.pl/wp-content/uploads/2025/06/Mazda-wakacje-slow-road-65x65.jpg)

![YAMAHA: PROMOCJA NA WYBRANE MOTOCYKLE I SKUTERY DO KOŃCA STYCZNIA To już ostatnie okazje Yamahy. Popularne modele można znaleźć w niższych cenach […]](https://www.newsauto.pl/wp-content/uploads/2025/01/Yamaha-promocja-65x65.jpg)

![HONDA: AKTUALIZACJE W STYLISTYCE MODELI CRF1100L AFRICA TWIN Flagowy motocykl Adventure Hondy, CRF1100L Africa Twin na rok modelowy 2025 otrzyma […]](https://www.newsauto.pl/wp-content/uploads/2024/08/Honda-CRF1100L-Africa-Twin-65x65.jpg)

![BRACIA SZKOPEK INACZEJ NIŻ BRACIA KLICZKO ALE PO SWÓJ SUKCES Mistrzowie świata w boksie, Władymir i Witalij Kliczko obiecali kiedyś swojej mamie, […]](https://www.newsauto.pl/wp-content/uploads/2018/05/szkoepk-naszym3-65x65.jpg)

![SMUTNY OKRES CZYLI NIGDY O WAS NIE ZAPOMNIMY Styczeń jest bardzo smutnym miesiącem dla polskich fanów rajdów samochodowych. I nie […]](https://www.newsauto.pl/wp-content/uploads/2018/01/odeszli1-65x65.jpg)

![FIAT: WYMIANA BATERII ZAMIAST ŁADOWANIA – PEŁNY “ZBIORNIK” W 5 MINUT! FIAT wprowadza prawdziwą technologiczną „rewolucję” polegającą na wymianie baterii dzięki współpracy z […]](https://www.newsauto.pl/wp-content/uploads/2025/06/FIAT-wymiana-baterii-65x65.jpg)

![CONTINENTAL: UDZIAŁ MATERIAŁÓW ODNAWIALNYCH W OPONACH BĘDZIE WIĘKSZY Continental podjął decyzję o zwiększeniu ilości materiałów odnawialnych i pochodzących z recyklingu […]](https://www.newsauto.pl/wp-content/uploads/2025/06/Continental-materialu-odnawialne-65x65.jpg)

![OMODA i JAECOO: WYSOKI POZIOM BEZPIECZEŃSTWA MODELI CHIŃSKIEJ MARKI W czasach, gdy przepisy wymuszają obecność określonych systemów bezpieczeństwa we wszystkich nowych […]](https://www.newsauto.pl/wp-content/uploads/2025/06/OMODA-JAECOO-bezpieczenstwo-65x65.jpg)

![VOLVO: PIERWSZE NA ŚWIECIE WIELOADAPTACYJNE PASY BEZPIECZEŃSTWA Volvo Cars zaprezentowało kolejną przełomową innowację w zakresie bezpieczeństwa – pierwsze na […]](https://www.newsauto.pl/wp-content/uploads/2025/06/Volvo-wieloadaptacyjne-pasy-bezpieczenstwa_02-65x65.jpg)

![FORD: TRANSIT CUSTOM NUGGET OD WESTFALII JUŻ W CENNIKU Karawaning – ten sposób odpoczynku staje się coraz bardziej modny, a na […]](https://www.newsauto.pl/wp-content/uploads/2025/07/Ford-Transit-Custom-Nugget-65x65.jpg)

![TOYOTA: LIMITOWANE LAKIERY SPECJALNE W OFERCIE HILUX-A MILD-HYBRID 48V Paleta lakierów legendarnego pick-upa została wzbogacona o kolejne pozycje. Toyota Hilux z […]](https://www.newsauto.pl/wp-content/uploads/2025/06/Toyota-Hilux-Mild-hybrid-48V-65x65.jpg)

![CONTINENTAL: 120 ROCZNICA PIERWSZEJ OPONY Z BIEŻNIKIEM Wraz z opracowaniem pierwszej na świecie opony samochodowej ze wzorem bieżnika i […]](https://www.newsauto.pl/wp-content/uploads/2025/05/Continental-wzor-bieznika-opony-65x65.jpg)

![CUPRA: JAK DZIAŁA SYSTEM REKUPERACJI? Samochody elektryczne są w stanie optymalizować wykorzystywaną energię poprzez tak zwane hamowanie […]](https://www.newsauto.pl/wp-content/uploads/2025/04/CUPRA-rekuperacja-65x65.jpg)

![CO ZROBIĆ, GDY KOSZT LEASINGU PRZEKRACZA NASZE MOŻLIWOŚCI? Ostatnie miesiące w gospodarce przebiegają pod znakiem rosnących stóp procentowych, inflacji oraz […]](https://www.newsauto.pl/wp-content/uploads/2022/09/Splata-leasingu-65x65.jpg)

![TRANSPORT: WZMOŻONE KONTROLE I WYSOKIE KARY W UE W UE pojawia się coraz więcej kontroli związanych z respektowaniem dyrektywy o […]](https://www.newsauto.pl/wp-content/uploads/2020/11/transpor100-65x65.jpg)

![SAMOCHÓD SPROWADZONY Z USA – CZY JEST SIĘ CZEGO BAĆ? O używanych samochodach sprowadzanych w ramach prywatnego importu do Polski z USA […]](https://www.newsauto.pl/wp-content/uploads/2025/02/carVertical-auto-z-USA-65x65.jpg)

![OPEL: PREMIERA SPORTOWYCH MODELI ASTRA GSe I ASTRA SPORTS TOURER GSe Sportowa przyszłość Opla jest elektryczna: hybrydy plug‑in Astra GSe i Astra Sports […]](https://www.newsauto.pl/wp-content/uploads/2023/02/Opel-Astra-GSe-i-Astra-Sports-Tourer-GSe-65x65.jpg)

![TEST: JEEP AVENGER CZYLI MAŁY AMERYKANIN W EUROPEJSKIM WYDANIU Jeep Avenger przebojem wszedł na Europejskie rynki. W październiku łączna sprzedaż przekroczyła […]](https://www.newsauto.pl/wp-content/uploads/2025/01/Jeep-Avenger-test-65x65.jpg)

![TEST: JEEP RENEGADE – CZY WETERAN KLASY B-SUV WCIĄŻ MOŻE SIĘ PODOBAĆ? Renegade jest swoistym fenomenem marki Jeep. Produkowany, z niewielkimi zmianami, od 2014 […]](https://www.newsauto.pl/wp-content/uploads/2025/01/Jeep-Renegade-test-65x65.jpg)