Firma Zortrax współpracuje z zespołami studentów „KU e-Racing” z Kingston University w Londynie oraz „Iron Warriors” z Politechniki Łódzkiej pomagając im budować ekologiczne i wydajne pojazdy.

Zespół „KU e-Racing” wykorzystał technologię druku 3D do zbudowania bolidu napędzanego silnikiem elektrycznym, który zadebiutował w międzynarodowych zawodach Formula Student na słynnym torze Silverstone.

Zobacz także:

„Iron Warriors” dzięki drukowi 3D przygotowali pojazd, który w tegorocznych zawodach Shell Eco Marathon osiągnął najlepszy wynik wśród polskich załóg.

Shell Eco Marathon to zawody, w których rywalizują bolidy, będące w stanie przejechać jak najdalszy dystans na jednym litrze paliwa. Cel ten osiąga się zwykle budując jak najbardziej opływowe pojazdy o możliwie najmniejszej masie własnej. Studenci z Politechniki Łódzkiej osiągnęli ten efekt dzięki zastosowaniu druku 3D.

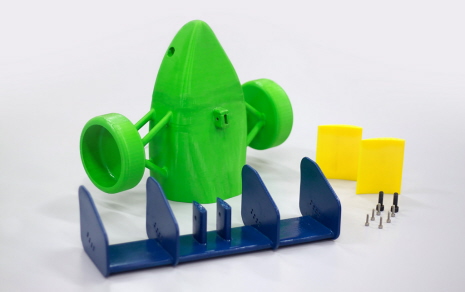

– Zbudowany przez nas bolid pokonuje obecnie 640 km na litrze paliwa. Taki efekt udało nam się uzyskać m.in. dzięki zastosowaniu technologii druku 3D. Wykonane na drukarce 3D koło zębate, będące elementem przenoszącym napęd, jest nie tylko wytrzymałe, ale również trzy razy lżejsze, niż gdybyśmy zrobili je z aluminium. W celu zmniejszenia masy niektóre części znoszące duże obciążenia zostały najpierw wydrukowane, a następnie pokryte włóknem węglowym. Daje to niesamowite efekty i na pewno zostanie przez nas wykorzystane w kolejnym pojeździe, którego celem będzie przejechanie 1000 km na litrze benzyny – powiedział Szymon Madziara, jeden z członków zespołu „Iron Warriors”.

Elektrycznie na Silverstone

Formula Student to najbardziej rozpoznawalne zawody dla młodych inżynierów w Europie, łączą one rywalizację sportową z edukacją. Organizuje je Instution of Mechanical Engineers i są wspierane przez znanych i cenionych inżynierów – w tym roku patronat nad imprezą objął Ross Brawn, znany z pracy dla wielu zespołów Formuły 1.

Zespół “KU e-Racing” z Kingston University w Londynie przez dwa lata z rzędu zdobywał wyróżnienia za przygotowanie najlepszego samochodu elektrycznego na brytyjskie zawody. W tym roku drużyna podniosła sobie poprzeczkę – w nowym samochodzie pojawiły się niecodzienne rozwiązania techniczne, a sam bolid brał udział nie tylko w zawodach Formula Student w Wielkiej Brytanii ale będzie ściągał się również w innych europejskich imprezach tego cyklu. Bolid został po raz pierwszy zaprezentowany w ubiegły weekend na słynnym torze wyścigowym Silverstone.

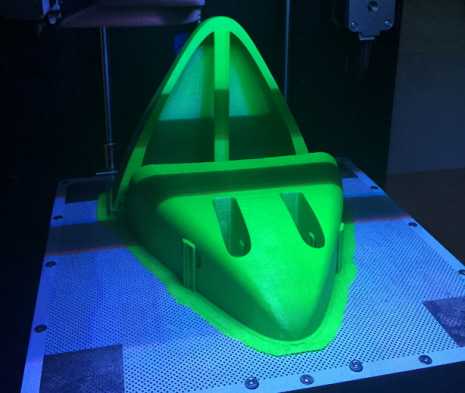

Drukarka 3D udostępniona przez Zortrax posłużyła studentom z Wielkiej Brytanii do wydrukowania precyzyjnego modelu bolidu, który następnie testowany był w tunelu aerodynamicznym. Pomogło to zbadać jak pojazd będzie radził sobie z oporem powietrza i pozwoliło drużynie określić, jak powinien wyglądać gotowy samochód, by miał jak najlepsze właściwości aerodynamiczne, a nadwozie zapewniało odpowiednią siłę docisku auta do podłoża.

Nie jest to jednak jedyne zastosowanie jakie zespół z Kingstone University znalazł dla druku 3D. W celu obniżenia masy pojazdu oraz kosztów projektu w samochodzie zastosowano wiele części wydrukowanych na drukarce Zortrax. W bolidzie znalazły się m.in. wydrukowane w 3D pedały, obudowy do urządzeń telemetrycznych a nawet elementy kokpitu. Zastosowanie druku 3D pozwoliło umieścić w pojeździe części zaprojektowane specjalnie dla tej konstrukcji oraz takie, które są trudno dostępne.

Przyszłość motoryzacji

– Zortrax dostarcza profesjonalnych i niezawodnych rozwiązań do druku 3D, które znajdują zastosowanie głównie w przemyśle i prototypowaniu, jednak coraz częściej z naszych produktów korzystają również placówki edukacyjne, zwłaszcza uczelnie techniczne. Dlatego chętnie wsparliśmy zespoły młodych inżynierów z Kingstone University w Londynie oraz Politechniki Łódzkiej w ich próbach zbudowania wydajnych i ekologicznych pojazdów. Obserwujemy również coraz większe zainteresowanie technologią druku 3D ze strony branży motoryzacyjnej, gdzie drukarki 3D znajdują wiele zastosowań – od przygotowywania modeli do testów w tunelach aerodynamicznych po produkcję prototypów części. Pozwala to zaoszczędzić ogromne kwoty przed wdrożeniem produkcji danego elementu samochodu – powiedziała Karolina Bołądź, COO Zortrax.

![PEKIN 2024: IONIQ 5 N, NOWE SANTA FE ORAZ TUCSON NA STOISKU HYUNDAIA Hyundai Motor demonstruje swoje zaangażowanie w Chinach, wprowadzając niektóre ze swoich najważniejszych […]](https://www.newsauto.pl/wp-content/uploads/2024/04/PEKIN-2024-HYUNDAI-65x65.jpg)

![PEKIN 2024: PREMIERA PROTOTYPU ID. CODE I PLAN ROZWOJU MARKI W CHINACH Volkswagen systematycznie realizuje strategię „in China, for China”. Celem strategii jest jeszcze […]](https://www.newsauto.pl/wp-content/uploads/2024/04/Volkswagen-ID.-CODE--65x65.jpg)

![BRACIA SZKOPEK INACZEJ NIŻ BRACIA KLICZKO ALE PO SWÓJ SUKCES Mistrzowie świata w boksie, Władymir i Witalij Kliczko obiecali kiedyś swojej mamie, […]](https://www.newsauto.pl/wp-content/uploads/2018/05/szkoepk-naszym3-65x65.jpg)

![SMUTNY OKRES CZYLI NIGDY O WAS NIE ZAPOMNIMY Styczeń jest bardzo smutnym miesiącem dla polskich fanów rajdów samochodowych. I nie […]](https://www.newsauto.pl/wp-content/uploads/2018/01/odeszli1-65x65.jpg)

![FORMUŁA 1: SHELL I SCUDERIA FERRARI NADAL CHCĄ WYGRYWAĆ Shell i Scuderia Ferrari przedłużają partnerstwo. Ma ono zaowocować opracowaniem lepszych produktów, […]](https://www.newsauto.pl/wp-content/uploads/2021/03/Shell-Ferrari1-65x65.jpg)

![FORMUŁA 1: OFICJALNE AUTA MERCEDESA Z NOWYM DESIGNEM Mercedes- AMG Official Safety Car to oficjalny samochód bezpieczeństwa, który obok samochodu […]](https://www.newsauto.pl/wp-content/uploads/2021/03/mercedes-f1-safety1-65x65.jpg)

![RAJD MEMORIAŁ KULIGA I BUBLEWICZA: SUKCES RATAJCZYKA I SZCZŚNIAKA Michał Ratajczyk pilotowany przez Jędrzeja Szcześniaka (Skoda Fabia Rally 2 EVO) zdominowali […]](https://www.newsauto.pl/wp-content/uploads/2024/04/Rajd-Memorial-Kuliga-i-Bublewicza-65x65.jpg)

![WRC: M-SPORT FORD WRT OGŁOSIŁ SKŁAD NA 2024 ROK M-Sport Ford World Rally Team ogłosił, że Adrien Fourmaux i Alex Coria […]](https://www.newsauto.pl/wp-content/uploads/2023/12/M-Sport-Ford-World-Rally-sklad-2024-65x65.jpg)

![PIKES PEAK: IONIQ 5 N CZARNYM KONIEM HYUNDAI-A W KLASIE ELEKTRYKÓW Hyundai IONIQ 5 N w wyścigu Pikes Peak – misja: pobić rekord […]](https://www.newsauto.pl/wp-content/uploads/2024/04/Pikes-Peak-Hyundai-IONIQ-5-N-65x65.jpg)

![SEAT LEON CUP RACER 2015 – SPORTOWE DNA MARKI W latach 2008-2010 oraz 2014-2016 na europejskich torach rozgrywane były zawody jednej […]](https://www.newsauto.pl/wp-content/uploads/2024/04/SEAT-Leon-Cup-Racer-2015-65x65.jpg)

![MERCEDES-BENZ: NOWY CLE KABRIOLET JUŻ DOSTĘPNY W POLSCE Na polskim rynku zadebiutował kolejny samochód marzeń Mercedes-Benz –CLE Kabriolet, który kontynuuje […]](https://www.newsauto.pl/wp-content/uploads/2024/04/Mercedes-Benz-CLE-Kabriolet-65x65.jpg)

![MERCEDES-BENZ: ZUPEŁNIE NOWA KLASA G 580 Z TECHNOLOGIĄ EQ Marka spod znaku trójramiennej gwiazdy przedstawia pierwszy w pełni elektryczny wariant swojej […]](https://www.newsauto.pl/wp-content/uploads/2024/04/Mercedes-Benz-G-580-EQ-65x65.jpg)

![SUZUKI: RABATY NA MOTOCYKLE PRZED ROZPOCZĘCIEM SEZONU 2024 Motocykle Suzuki w rozsądnych cenach – rabaty przed rozpoczęciem sezonu 2024 Kiedy […]](https://www.newsauto.pl/wp-content/uploads/2024/02/Suzuki-motocykle-wyprzedaz-2023-65x65.jpg)

![SUZUKI: RUSZA KOLEJNA EDYCJA AKCJI SERWISOWEJ “WIOSNA W LUTYM” Dokładnie pierwszego lutego startuje kolejna edycja akcji serwisowej „Wiosna w lutym 2024”. […]](https://www.newsauto.pl/wp-content/uploads/2024/01/Suzuki-Wiosna-w-lutym-2024-65x65.jpg)

![MAZDA: NAJLEPSZE TRASY I MIEJSCA W POLSCE W STYLU SLOW Już od kilku sezonów Mazda rozwija przewodnik dla zmotoryzowanych turystów – Slow […]](https://www.newsauto.pl/wp-content/uploads/2024/03/Mazda-przewodnik-Slow-Road-65x65.jpg)

![NISSAN: SZCZĘŚLIWY FINAŁ WYPRAWY “OD BIEGUNA DO BIEGUNA” Chris i Julie Ramsey ukończyli podróż na biegun południowy na Antarktydzie w […]](https://www.newsauto.pl/wp-content/uploads/2023/12/Nissan-od-nieguna-do-bieguna-65x65.jpg)

![VOLKSWAGEN: GOLF II – EWOLUCJA 1 GENERACJI RECEPTĄ NA KOLEJNY PRZEBÓJ Po olbrzymim sukcesie pierwszej generacji Volkswagena Golfa jego następca miał niełatwe zadanie […]](https://www.newsauto.pl/wp-content/uploads/2024/04/Volkswagen-Golf-II-65x65.jpg)

![PIERWSZA JADA: NOWY NISSAN JUKE HYBRID WKROCZYŁ DO POLSKI! Nissan Juke jest teraz dostępny w wersji wyposażonej w zaawansowany napęd hybrydowy, […]](https://www.newsauto.pl/wp-content/uploads/2022/06/Nissan-Juke-Hybrid-1-65x65.jpg)

![RENAULT: NOWY EXPRESS VAN DLA PROFESJONALISTY (PIERWSZA JAZDA) Nowy Express Van to praktyczna i wydajna furgonetka przeznaczona w szczególności dla […]](https://www.newsauto.pl/wp-content/uploads/2021/06/Renault-Express-Van_01-65x65.jpg)

![CO ZROBIĆ, GDY KOSZT LEASINGU PRZEKRACZA NASZE MOŻLIWOŚCI? Ostatnie miesiące w gospodarce przebiegają pod znakiem rosnących stóp procentowych, inflacji oraz […]](https://www.newsauto.pl/wp-content/uploads/2022/09/Splata-leasingu-65x65.jpg)

![TRANSPORT: WZMOŻONE KONTROLE I WYSOKIE KARY W UE W UE pojawia się coraz więcej kontroli związanych z respektowaniem dyrektywy o […]](https://www.newsauto.pl/wp-content/uploads/2020/11/transpor100-65x65.jpg)

![OPEL: PREMIERA SPORTOWYCH MODELI ASTRA GSe I ASTRA SPORTS TOURER GSe Sportowa przyszłość Opla jest elektryczna: hybrydy plug‑in Astra GSe i Astra Sports […]](https://www.newsauto.pl/wp-content/uploads/2023/02/Opel-Astra-GSe-i-Astra-Sports-Tourer-GSe-65x65.jpg)

![NISSAN: SPECJALNA WERSJA ARIYA NA WYPRAWĘ OD “BIEGUNA DO BIEGUNA” Nissan prezentuje wyjątkową wersję crossovera ARIYA przygotowaną na wyprawę „Od bieguna do […]](https://www.newsauto.pl/wp-content/uploads/2023/02/Nissan-Ariya-od-bieguna-do-bieguna-65x65.jpg)

![CONTINENTAL: STRATEGIA E-MOBILOŚCI ROZSZERZONA NA POZOSTAŁE MARKI Nowe produkty marek z segmentu środka oraz budżetowych Continental posiadają teraz logotyp […]](https://www.newsauto.pl/wp-content/uploads/2024/04/Continental-EV-Compatible-65x65.jpg)

![GOODYEAR: NOWA OPONA DUNLOP ALL SEASON 2 Goodyear wprowadza nową oponę całoroczną Dunlop All Season 2 z innowacyjnymi rozwiązaniami […]](https://www.newsauto.pl/wp-content/uploads/2024/04/Dunlop-All-Season-2-65x65.jpg)

![NIE TYSIĄCE A MILIONY ZŁOTYCH MOŻE KOSZTOWAĆ JAZDA PO ALKOHOLU! Tegoroczna majówka to rzeczywiście „długi weekend” – potrwa od 1 do 5 […]](https://www.newsauto.pl/wp-content/uploads/2024/04/Compensa-jazda-po-alkoholu-65x65.jpg)

![VOLKSWAGEN: WYRÓŻNIENIA EURO NCAP DLA ID.BUZZ CARGO I CADDY CARGO Dwa wyróżnienia od Euro NCAP dla modeli Volkswagen Samochody Dostawcze: ocena Platinum […]](https://www.newsauto.pl/wp-content/uploads/2024/03/Volkswagen-ID.-Buzz-Cargo-Caddy-Cargo-Euro-NCAP-65x65.jpg)

![T&E: BĘDĄ NOWE CELE REDUKCJI CO2 DLA POJAZDÓW CIĘŻKICH Producenci będą musieli obniżyć średnią emisję nowych samochodów ciężarowych o 45% w […]](https://www.newsauto.pl/wp-content/uploads/2024/04/TE-wzmocnienie-celow-redukcji-emisji-CO2-65x65.jpg)

![SHELL: DALSZY ROZWÓJ INFRASTRUKTURY EV I LNG W ostatnim czasie firma oddała do użytku 4 nowe ładowarki Shell Recharge […]](https://www.newsauto.pl/wp-content/uploads/2024/04/Shell-Recharge-i-LNG-65x65.jpg)

![CO OZNACZA SZARPANIE SILNIKA? Za nierówną pracę silnika samochodu mogą być odpowiedzialne usterki takie jak problemy […]](https://www.newsauto.pl/wp-content/uploads/2024/04/Q-Service-Castrol-SZARPANIE-SILNIKA-65x65.jpg)

![CZY I KIEDY PŁUKANIE SILNIKA JEST KONIECZNE? Temat płukania silnika budzi sporo kontrowersji, zarówno wśród kierowców, jak i mechaników. […]](https://www.newsauto.pl/wp-content/uploads/2024/03/Q-Service-Castrol-plukania-silnika-65x65.jpg)

![RENAULT TRUCKS: T RED – NOWA SERIA UŻYWANYCH SAMOCHODÓW CIĘŻAROWYCH Renault Trucks prezentuje specjalną serię używanych samochodów ciężarowych T Red. To zrównoważone […]](https://www.newsauto.pl/wp-content/uploads/2024/04/Renault-Trucks-T-Red-65x65.jpg)